Как делается кислородная маска

Когда слышишь ?кислородная маска?, многие представляют себе что-то простое — пластиковый корпус, трубка, и всё. На деле же, если копнуть, это целая история про компромиссы: между герметичностью и комфортом, между стерильностью и долговечностью материала, между стоимостью производства и надежностью в экстренной ситуации. Частая ошибка — думать, что главное это подать кислород, а как — второстепенно. Но от того, как маска ?сидит? на лице, как распределяет поток, зависит не только эффективность терапии, но и безопасность. Особенно это касается длительной кислородотерапии или использования в условиях реанимации.

Основной каркас: не просто пластик

Начинается всё, конечно, с формы. Литьё под давлением — стандарт, но не всё так однозначно. Материал — обычно медицинский силикон или мягкий термопластичный эластомер (ТПЭ). Силикон биологически инертен, гипоаллергенен, его легко стерилизовать, но он дороже и, скажем так, не так ?цепко? держит форму после многократных деформаций. ТПЭ дешевле, с ним проще работать на конвейере, но тут надо очень тщательно подбирать состав, чтобы не было миграции пластификаторов — это строго по стандартам ISO 10993. Мы как-то пробовали работать с одним новым композитным материалом, который обещал и мягкость силикона, и прочность пластика. На испытаниях всё было отлично, а в клинических тестах — у части пациентов с чувствительной кожей появилось раздражение. Вернулись к проверенному.

Форма лицевой части — это отдельная наука. Анатомически усредненный контур не подходит всем. Сейчас многие производители, и мы в том числе, двигаются к системе размерных рядов, как минимум три: взрослый, детский, педиатрический/младенческий. Но даже внутри ?взрослого? размера есть вариации. Ключевые точки давления — переносица, скулы, подбородок. Если маска давит на переносицу, пациент её просто снимет через полчаса, как бы хорошо она ни работала. Поэтому в области уплотнительного края часто делают гелевые или воздушные подушечки. Но и тут палка о двух концах: такая подушка улучшает прилегание, но усложняет конструкцию и уход.

Крепление. Самые простые — эластичные резинки. Дешево и сердито, но для лежачего больного, который может ворочаться, или для ребенка — не лучший вариант. Слишком туго — дискомфорт и пролежни, слишком слабо — потеря герметичности и снижение FiO2 (фракционной концентрации кислорода во вдыхаемой смеси). Более продвинутые системы — быстросъемные пластиковые застёжки с регулировкой натяжения. Они надежнее, но состоят из большего числа деталей, что влияет на стоимость. В продукции, которую мы поставляем на рынок, например, через партнеров вроде ООО Шэньчжэнь Хуаньцю Канлянь Медикал Технологии, часто используется гибридный подход: мягкая, широкая резинка с большой площадью контакта и простой пластиковой пряжкой для грубой регулировки. Это дает и надежность, и относительный комфорт.

Узел подключения и клапаны: сердце системы

Здесь сосредоточена основная функциональность. Стандартный коннектор — это 22 мм/15 мм (внешний/внутренний диаметр) под кислородную трубку. Казалось бы, что тут мудрить? Но важно, как он интегрирован в корпус. Литое соединение предпочтительнее клеевого или ультразвуковой сварки — выше прочность на разрыв, особенно если пациент случайно дёрнет за шланг. Место входа трубки — точка повышенного напряжения.

Теперь о клапанах. В простейшей кислородной маске без мешка (non-rebreather) их может не быть вовсе — есть просто отверстия по бокам для выдоха. Но это неэффективно, так как выдыхаемый воздух (богатый CO2) может частично снова вдыхаться. Поэтому в масках для более высоких концентраций кислорода (от 60% и выше) обязателен клапанный механизм. Однонаправленные клапаны выдоха — обычно лепесткового типа из тонкого силикона. Они должны открываться при минимальном давлении, но при этом не ?залипать? от конденсата или слюны. Видел случаи, когда дешёвый клапан после часа работы в условиях высокой влажности просто переставал закрываться, сводя на нет всю систему.

В масках с резервуарным мешком (мешок Амбу) схема сложнее. Там стоит не только клапан выдоха, но и вдоха, а иногда и предохранительный клапан для сброса избыточного давления. Сборка этого узла — почти ювелирная работа. Все клапаны должны быть сбалансированы. Если клапан вдоха слишком тугой, пациенту будет тяжело дышать; если слишком слабый — мешок не будет эффективно наполняться. На заводских испытаниях это проверяют на специальных стендах, имитирующих дыхательные циклы с разными параметрами. Без такого тестирования выпускать продукт просто нельзя.

Сборка и контроль: где кроются проблемы

Конвейерная сборка кислородной маски выглядит straightforward, но человеческий фактор никуда не девается. Особенно на этапах, где нужно совместить мягкий уплотнитель с жестким корпусом или установить микроскопические клапаны в их пазы. Автоматизация помогает, но не все операции робот сделает лучше человека. Например, визуальный контроль на наличие заусенцев, микротрещин в литье или неполного прилегания уплотнителя.

Одна из самых частых проблем на выходе — негерметичность. Её проверяют методом отрицательного давления: маску надевают на манекен, подключают к вакуумной системе и смотрят на падение давления. Допуск очень маленький. Бывало, целая партия уходила в брак из-за того, что в материале уплотнительной прокладки была микроскопическая партия с некондиционной плотностью. Внешне — идеально, а на тесте — утечка.

Стерилизация. Не все маски стерильны. Многие идут как ?стерильные однократного применения? или ?нестерильные, для многократного использования после обработки?. В первом случае обычно используется газовая стерилизация этиленоксидом (ЭО) или радиационная (гамма-лучи). ЭО эффективен, но требует долгой дегазации, чтобы остатки газа не попали к пациенту. Гамма-стерилизация хороша, но может делать некоторые пластики хрупкими. Это всё нужно заранее валидировать. Для многократных масок ключевое — как они переносят автоклавирование или химическую дезинфекцию. Не каждый ТПЭ выдержит 100 циклов в автоклаве при 134°C.

Регуляторные моменты и рынок

Без сертификатов и регистраций — никуда. В России это Росздравнадзор и регистрационное удостоверение (РУ). В Евросоюзе — маркировка CE по директиве MDD/MDR. Всё упирается в техническую документацию и клинические доказательства. Процесс долгий и дорогой. Компании, которые всерьёз работают на международном рынке, как та же ООО Шэньчжэнь Хуаньцю Канлянь Медикал Технологии (их сайт — https://www.ghlmedical.ru), строят свои процессы с оглядкой на эти требования изначально. Их фокус на интеграции точной диагностики и цифровых решений в целом созвучен тренду на ?умные? медицинские устройства. Не удивлюсь, если в будущем мы увидим кислородные маски с датчиками потока и насыщения крови, подключенные к общей системе мониторинга пациента. Но это уже следующий уровень.

Сейчас же рынок делится на сегменты: дешёвые одноразовые маски для скорой помощи и приёмных отделений, более качественные многоразовые для стационаров и, наконец, специализированные — для педиатрии, неонатологии, авиационной медицины. Ценовое давление огромное, особенно в госзакупках. Поэтому многие производители, даже имея хорошую конструкцию, вынуждены упрощать её для некоторых тендеров — ставить более простые клапаны, использовать менее дорогие материалы. Это реальность.

Что важно в итоге? Надёжность в критический момент. Можно сделать самую дешёвую маску, которая пройдёт все формальные тесты. Но когда её наденет испуганный человек с одышкой, или её будет настраивать уставшая медсестра в третьем часу ночи, — все мелкие недоработки вылезут наружу. Поэтому в нашей работе всегда есть место не только для стандартов, но и для этой самой ?ощущаемой? надежности. Та, что не в протоколе, а в деталях: в лёгком, но уверенном щелчке клапана, в мягком, но не липком уплотнении, в том, как маска без лишних усилий занимает правильное положение на лице. Вот к этому, по-хорошему, и нужно стремиться.

Будущее: эволюция, а не революция

В ближайшей перспективе ждать какого-то прорыва в конструкции самой кислородной маски не стоит. Эволюция будет идти по пути материалов (более биосовместимые, долговечные при стерилизации), индивидуализации (возможно, 3D-сканирование и печать индивидуальных уплотнителей для пациентов с сложными анатомическими особенностями) и интеграции в цифровые экосистемы. Уже сейчас некоторые продвинутые концентраторы кислорода могут регулировать поток в зависимости от дыхательного цикла пациента. Логично, что следующем шагом станет ?умная? маска, которая будет частью этой цепи.

Ещё один тренд — экология. Одноразовые пластиковые маски создают огромное количество медицинских отходов. Будут востребованы решения из биоразлагаемых (или хотя бы легко перерабатываемых) пластиков, а также системы для глубокой очистки и реального многократного использования многоразовых масок. Это сложная инженерная и логистическая задача, но она уже висит в воздухе.

В конце концов, изготовление кислородной маски — это не про высокие технологии сами по себе, а про их грамотное, взвешенное применение для решения очень простой и очень важной задачи: доставить кислород туда, где он нужен, безопасно, комфортно и безотказно. И как бы ни менялись материалы или датчики, этот принцип останется главным. Всё остальное — лишь средства для его достижения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроколлоидная повязка

Гидроколлоидная повязка -

Аптечка первой помощи для дома 3

Аптечка первой помощи для дома 3 -

Пульсоксиметр

Пульсоксиметр -

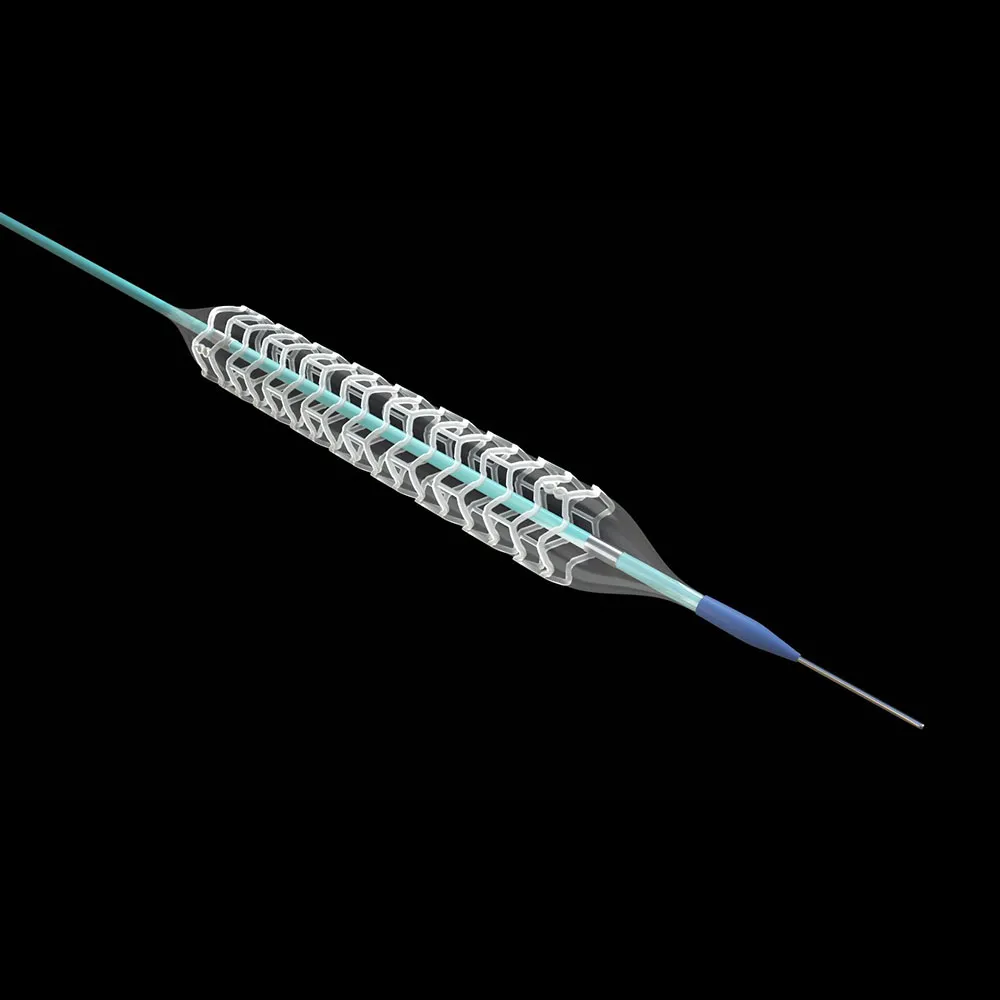

Коронарный стент

Коронарный стент -

Проводник нитиноловый тип «Зебра»

Проводник нитиноловый тип «Зебра» -

Одноразовые полуавтоматические биопсийные иглы

Одноразовые полуавтоматические биопсийные иглы -

Аптечка первой помощи для дома 2

Аптечка первой помощи для дома 2 -

Датчик давления для анестезии

Датчик давления для анестезии -

Ушные термометры

Ушные термометры -

Одноразовый шприц для автоматического инъектора высокого давления, однокамерный (для КТ) W01

Одноразовый шприц для автоматического инъектора высокого давления, однокамерный (для КТ) W01 -

Полиуретановая пенная повязка

Полиуретановая пенная повязка -

Набор дренажного катетера для однократной пункции (комплектный)

Набор дренажного катетера для однократной пункции (комплектный)