Производство коронарных стентов

Если говорить о производстве коронарных стентов, многие сразу представляют себе стерильные цеха и роботизированные линии. Это, конечно, часть правды, но лишь верхушка айсберга. Гораздо интереснее и сложнее та невидимая работа, которая начинается задолго до конвейера и не заканчивается с упаковкой изделия. Частая ошибка — сводить всё к металлургии и лазерной резке, забывая, что стент в первую очередь должен работать в динамичной, агрессивной и непредсказуемой среде человеческого сосуда. Именно этот разрыв между ?идеальным? инженерным изделием и ?живой? анатомией создаёт главные вызовы.

От чертежа к баллону: где кроются нюансы

Возьмём, к примеру, проектирование структуры ячейки. Казалось бы, всё просчитано: радиальная сила, гибкость, площадь покрытия. Но когда начинаешь работать с реальными баллонными катетерами, особенно при сложной кальцификации, понимаешь, что теоретическая раскрываемость и реальная — две большие разницы. Были случаи на этапе прототипирования, когда стент под давлением вел себя не так, как в симуляции FEA. Приходилось возвращаться, менять геометрию звена, иногда на микроны, и снова тестировать. Это не ошибка софта, это — материал, его память, технология лазерной резки и последующая термообработка. Каждый этап вносит свои микронапряжения.

Здесь нельзя не упомянуть опыт коллег, которые напрямую сталкиваются с интеграцией таких решений в клиническую практику. Например, инновационное предприятие ООО Шэньчжэнь Хуаньцю Канлянь Медикал Технологии (сайт: https://www.ghlmedical.ru) в своей работе делает акцент на синтезе точной терапии и цифровых решений. Их подход, ориентированный на переосмысление здорового будущего через технологии, хорошо иллюстрирует современный тренд: стент перестаёт быть просто трубчатой конструкцией, он становится элементом более широкой диагностико-терапевтической экосистемы. Это заставляет по-новому смотреть на этап проектирования, закладывая возможности для будущей совместимости с системами планирования вмешательств.

И ещё один практический момент — покрытие. Решение о том, наносить ли лекарственное покрытие (DES), полимерное или оставить голый металл (BMS), принимается не только на основе рыночных трендов. Это глубоко технологический выбор, который упирается в возможности чистых помещений, контроль качества нанесения и, что критично, валидацию методов стерилизации, которые не должны деградировать активный агент. Малейшая неоднородность слоя может привести к разной скорости высвобождения препарата in vivo.

Цех: не только станки, но и документация

Когда попадаешь в производственную зону, первое, что бросается в глаза, — это не сверкающее оборудование (оно, как правило, за кожухами), а количество точек контроля. Каждая заготовка нитинола или сплава кобальт-хром проходит входной контроль по химическому составу и микроструктуре. Потом — резка. Лазер должен быть не просто точным, его параметры для каждого типа сплава и толщины подбираются опытным путём, чтобы минимизировать зону термического влияния и образование микротрещин.

После резки — травление и пассивация. Вот здесь часто случаются первые серьёзные проблемы. Недостаточно убрать продукты реза — получишь очаг коррозии. Перетравишь — изменишь механические свойства, снизишь радиальную силу. Мы как-то потеряли целую партию прототипов из-за, как потом выяснилось, нестабильной температуры раствора для травления. Мелочь? На бумаге — да. На практике — несколько недель задержки и переделанная работа.

И всё это сопровождается горой документации. Каждый параметр, каждая смена раствора, каждый цикл стерилизации — всё должно быть протоколировано для регуляторных органов. Иногда кажется, что ты не инженер, а архивариус. Но без этого ни о каком выходе на рынок, особенно международный, речи быть не может. Стандарты ISO 13485 и требования MDR ЕС диктуют свои правила игры.

Испытания: от лабораторного стенда до животной модели

Лабораторные испытания — это своеобразный ?полигон?. Растяжение, сжатие, циклическая усталость в имитаторе сосуда… Данные должны быть не просто ?хорошими?, а статистически достоверными и воспроизводимыми. Часто возникает соблазн выбрать наиболее удачные образцы для отчёта, но это путь в никуда. Регуляторы, такие как FDA или Росздравнадзор, запросто могут запросить сырые данные.

Один из ключевых и самых затратных этапов — доклинические исследования на животных. Это не только вопрос этики, но и огромная логистика и биология. Нужно правильно подобрать модель (свиньи для коронарных артерий подходят лучше всего), обеспечить условия, провести гистологический анализ через разные промежутки времени. Именно здесь видишь, как ведёт себя покрытие, как идёт эндотелизация, нет ли признаков неоинтимальной гиперплазии. У нас был проект со биоразлагаемым полимерным покрытием, который на стенде показывал идеальную кинетику, а in vivo вызывал неожиданно сильный ранний воспалительный ответ. Пришлось полностью пересматривать состав.

Именно на этом этапе ценен взгляд со стороны, фокус на интеграции терапии в общую систему здравоохранения. Подход, который декларирует Хуаньцю Канлянь, стремясь предоставлять передовые интеллектуальные решения для глобальной системы здравоохранения, здесь очень уместен. Испытания стента — это не просто подтверждение безопасности, это сбор данных для будущих алгоритмов, которые могут помочь в подборе устройства конкретному пациенту.

Выход на рынок и постмаркетинговое наблюдение

Получение регистрационного удостоверения — это финишная прямая? Скорее, начало нового, не менее сложного этапа. Запуск серийного производства коронарных стентов в коммерческих масштабах — это вызов для логистики, закупок и обеспечения стабильности качества. Тот нитинол, который идеально подходил для опытных партий, может вдруг закончиться, и поставщик предложит слиток с чуть другими примесями. И всё по новой: валидация, испытания.

А потом начинается самое важное — постмаркетинговое наблюдение (ПМН). Вот где теория сталкивается с жизнью. Отчёты о нежелательных явлениях из клиник, даже единичные случаи рестеноза или тромбоза, требуют немедленного анализа. Была ли это проблема стента? Ошибка имплантации? Особенность пациента? Это кропотливая детективная работа. Иногда она приводит к обновлению инструкции, иногда — к точечным изменениям в процессе производства.

Здесь миссия компании, ориентированной на доступность высококачественной помощи, проходит проверку на прочность. Нужно не просто продать изделие, а выстроить систему обратной связи с медицинским сообществом, обучать специалистов, отслеживать долгосрочные результаты. Это та самая ?цифровая экосистема?, о которой многие говорят, но которую сложно реализовать на практике.

Взгляд в будущее: что дальше?

Куда движется отрасль? Тренды очевидны: полностью биоразлагаемые стенты (BRS), стенты с индивидуальной геометрией под данные КТ-ангиографии, интеллектуальные покрытия с целевой доставкой препаратов. Но каждый из этих путей усеян технологическими граблями. С BRS, например, до сих пор не решён вопрос оптимальной скорости деградации и сохранения механической поддержки сосуда в критический период.

Мне кажется, будущее — за гибридным подходом. Не просто производство коронарных стентов как таковое, а создание комплексного решения ?стент + диагностика + прогноз?. Когда устройство не только механически открывает сосуд, но и собирает данные, помогает врачу принять решение о дальнейшей терапии. Это требует междисциплинарной работы: инженеров, материаловедов, биологов, IT-специалистов и, конечно, клиницистов.

И в этом контексте работа компаний, которые, подобно ООО Шэньчжэнь Хуаньцю Канлянь Медикал Технологии, стремятся к интеграции ИИ, точной диагностики и терапии, выглядит крайне перспективно. Их ориентация на мировые рынки задаёт высокую планку. В конце концов, качественный стент — это не тот, который просто соответствует стандартам, а тот, который, оказавшись в руках кардиохирурга, даёт ему уверенность, а пациенту — долгую и здоровую жизнь без повторных вмешательств. Всё остальное — технологии, процессы, документация — лишь средства для достижения этой цели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

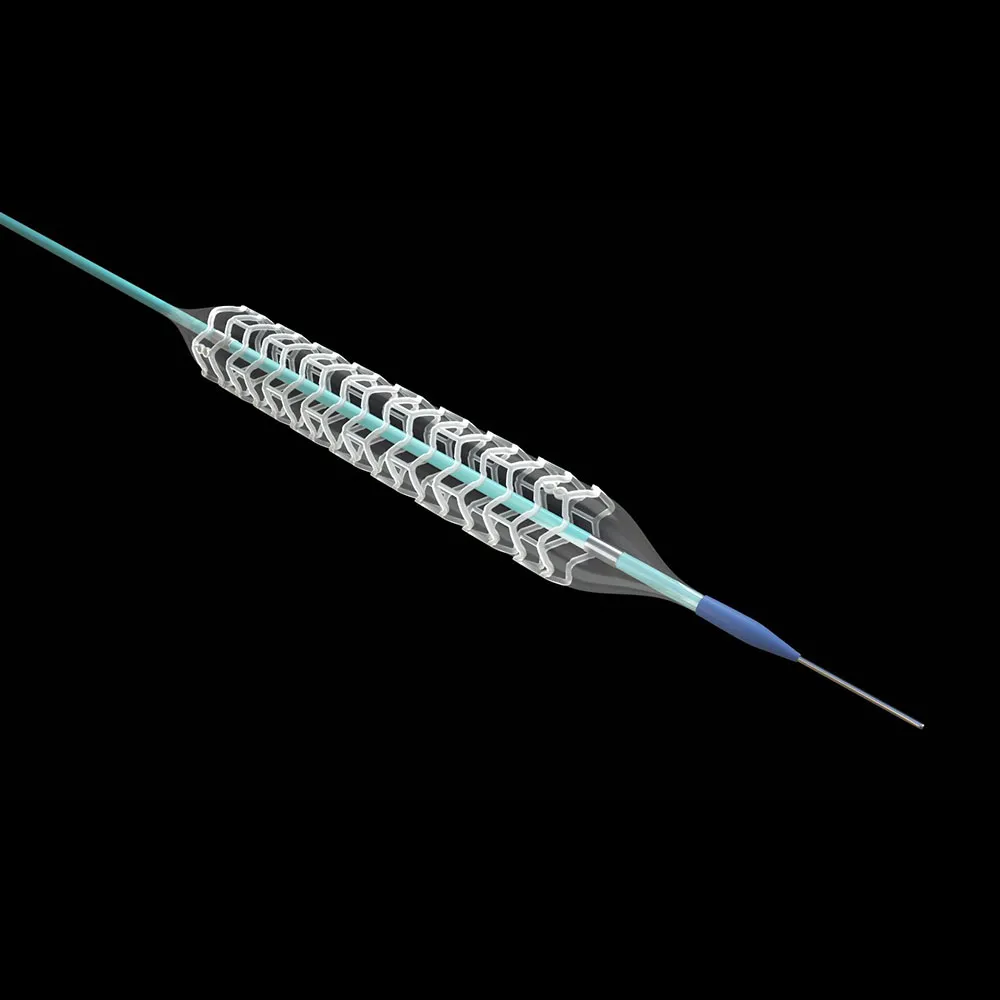

Коронарный стент

Коронарный стент -

Аптечка первой помощи для дома 1

Аптечка первой помощи для дома 1 -

Аптечка первой помощи для дома 2

Аптечка первой помощи для дома 2 -

Набор одноразовых коаксиальный биопсийных игл

Набор одноразовых коаксиальный биопсийных игл -

Медицинские перчатки опудренные

Медицинские перчатки опудренные -

Медицинские перчатки неопудренные

Медицинские перчатки неопудренные -

Одноразовый шприц для автоматического инъектора высокого давления, однокамерный (для КТ) Y01

Одноразовый шприц для автоматического инъектора высокого давления, однокамерный (для КТ) Y01 -

Пульсоксиметр

Пульсоксиметр -

Хирургический халат

Хирургический халат -

Аптечка первой помощи для дома 3

Аптечка первой помощи для дома 3 -

Набор интродьюсеров

Набор интродьюсеров -

Удлинительная трубка для инфузии

Удлинительная трубка для инфузии